Одно из ведущих предприятий хлебобулочной отрасли обратилось в компанию СПБелт с заказом на разработку и производство технологической линии для охлаждения своей продукции. Обычно после выпечки хлеб охлаждают до нужной температуры в спиральном кулере, затем уже охлаждённым он поступает в машину для нарезки и далее — в упаковочный автомат. В производстве хлебобулочных и кондитерских изделий важно охлаждать продукцию до температуры окружающей среды, чтобы предотвратить образование конденсата и сохранить потребительские свойства. Охлаждение должно соответствовать высоким гигиеническим стандартам и производиться без ручного труда, поэтому производство автоматизировано.

Специалисты СПБелт выполнили масштабный комплекс работ — от разработки технического решения до пусконаладочных работ технологической линии. В процессе разработки мы тщательно изучили все особенности производственного процесса на предприятии, проанализировали потребности и требования клиента, чтобы создать максимально эффективную и надежную производственную линию.

Решение включало в себя следующие этапы реализации проекта:

- разработка технического решения;

- 3D моделирование и инженерно-технические расчёты;

- производство конвейерного оборудования;

- подбор холодильного оборудования;

- монтаж и пусконаладочные работы технологической линии.

В результате команда СПБелт успешно разработала и произвела технологическую линию для охлаждения продукции, полностью соответствующую техническим требованиям заказчика. Итогом нашей работы стали 58 единиц оборудования различных конфигураций и спиральный кулер для охлаждения. Теперь на предприятии функционирует технологическая линия полного цикла для нарезки, охлаждения и упаковки хлебобулочных изделий. Рассмотрим линию охлаждения ржано-пшеничного хлеба в деталях.

СИСТЕМА КОНВЕЙРОВ ЛИНИИ ОХЛАЖДЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

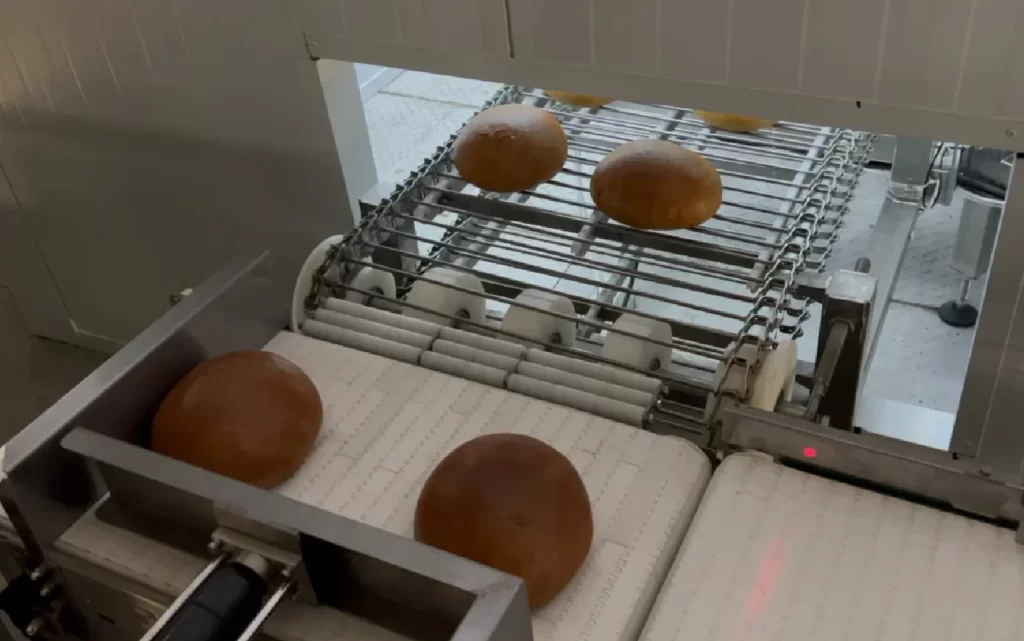

Первым делом с помощью устройства «ровный ряд» хлеб бережно подается с сетки хлебопекарной печи на отводящий конвейер. Автоматическая заслонка с пневмоприводом и датчиками дожидается, когда все изделия коснутся ее, выдерживает небольшую паузу, затем открывается. Таким образом весь ряд хлеба одновременно отправляется на отводящий конвейер. После чего для охлаждения он попадает в кулер.

Чтобы на сетке спирального конвейера хлеб располагался в два ряда, применено специальное устройство перекладки — «пушер». Альтернативным решением может быть устройство «вертолет».

Спиральный кулер для охлаждения продукции — главный этап всего производственного процесса линии охлаждения хлебобулочных изделий. Условно его можно разделить на три части – спиральный конвейер, теплоизолированная камера и холодильное оборудование.

Сердце технологической линии — спиральный охлаждающий конвейер (кулер) с боковым приводом. В кулере продукция с определённой скоростью перемещается с одного участка производства на другой. За время перемещения хлеб остывает до необходимой производителю температуры.

Теплоизолированная камера выполнена из сэндвич-панелей толщиной 80 мм с наполнителем PIR. Она оснащена дверьми, освещением и системой безопасности. Внутри камеры размещён двухпоточный воздухоохладитель Lu-ve с защитным покрытием Alupaint. За счёт забора тёплого воздуха снизу и выбрасывания потоков охлаждённого воздуха в две стороны обеспечивается оптимальная циркуляция воздуха в камере.

Холодильный агрегат на базе полугерметичного поршневого компрессора Bock установлен в техническом помещении. Конденсатор воздушного охлаждения Lu-ve смонтирован на крыше производственного цеха.

Чтобы опустить хлеб с верхнего яруса на нижний и отправить на следующий конвейер применяются прутковые спиральные спуски.

Далее с помощью системы различных конвейеров на основе модульной ленты ML производства СПБелт продукт поступает в машину для нарезки хлеба (хлеборезку).

Устройство «конвейер-стрелка» перенаправляет поток продукции на хлеборезку, напрямую в упаковочный автомат или на вращающийся стол-накопитель. Накопительный стол используются в случае остановки упаковочного автомата или машины для нарезки хлеба, а также накопления продукции.

Для обеспечения возможности прохода из одной зоны в другую через конвейерную линию применён «конвейер-мостик»

Стоит отметить, что координацию всеми конвейерами обеспечивает система управления на базе контроллера Siemens SIMATIC S-7-1200. Она позволяет на ЖК-панели выбирать режимы работы, визуализирует все необходимые технологические параметры, обеспечивает безопасную эксплуатацию технологической линии в целом.

4 ПРИЧИНЫ ВЫБРАТЬ СПИРАЛЬНЫЙ КОНВЕЙЕР С БОКОВЫМ ПРИВОДОМ

Спиральный конвейер — оборудование, выполняющее ключевую функцию в процессе охлаждения хлеба. Мы специализируемся на разработке и производстве спиральных конвейеров различной производительности и конфигурации. Отметим все преимущества спирального конвейера СПБелт, который мы предложили заказчику в составе технологической ленты для охлаждения хлебобулочных изделий:

Боковой привод:

- Экономия пространства внутри конвейера благодаря отсутствию дорогостоящего центрального барабана:

- возможность построения спирального конвейера вокруг элементов строительных конструкций;

- возможность размещения внутри спирального конвейера холодильного оборудования.

- Меньшая металлоемкость за счет конструкции с боковым приводом.

- Легкость обслуживания и гигиеничность, так как облегчается мойка и чистка оборудования.

Уникальное решение СПБелт

- В отличии от других конвейеров с боковым приводом спиральный конвейер, изготовленный СПБелт, не требует использования смазочных материалов при его эксплуатации, потому что мы используем пару трения нержавеющая сталь – полиэтилен. Сетка перемещается по профилям скольжения из сверхвысокомолекулярного полиэтилена, что обеспечивает постоянный низкий коэффициент трения между ними.

- Предотвращается попадание смазки на транспортируемый продукт.

- Не требуется дополнительных расходов на покупку смазочных материалов.

Запатентованная конструкция сетки:

- Сетка единая, нержавеющая, долговечная. Она не имеет никаких дополнительных крючков, вставок, зацепов, соответственно не имеет расходных материалов.

- Работает максимально плавно и без рывков. Продукт сохраняет свое положение на сетке в течение всего времени транспортировки.

- Отсутствие риска задирания сетки в результате чрезмерного натяжения, что часто случается с классической спиральной системой с приводным барабаном.

- Возможность использования разных сеток в одной спиральной системе.

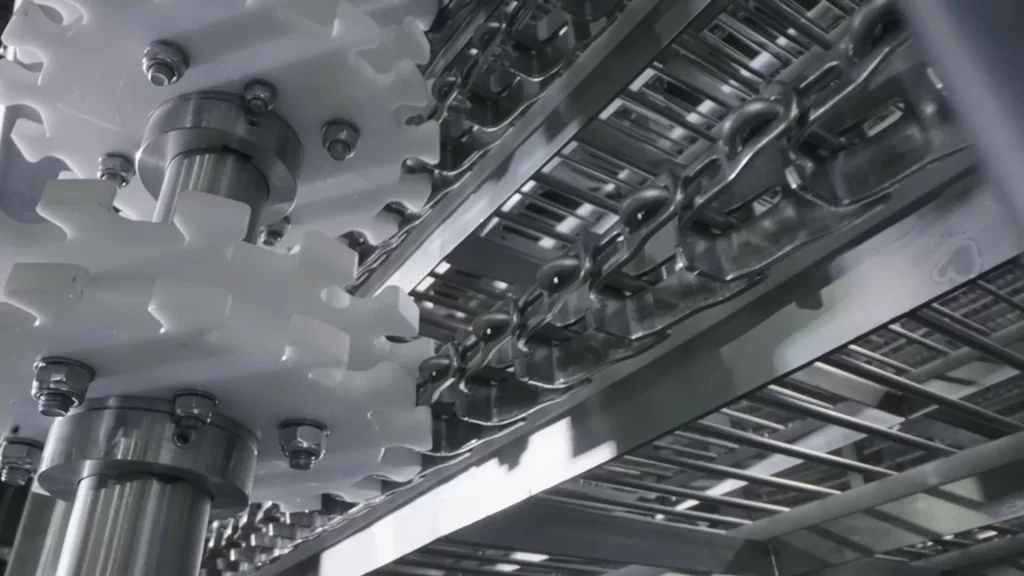

Особая конструкция приводных звезд

- Легкость установки за счет разборной конструкции приводных звезд. Особая форма зуба не позволяет сетке перескакивать между зубьями.

- Симметричная форма зубьев звёзды удваивает срок её службы. В случае износа звёзду можно перевернуть на 180 градусов и продолжить эксплуатацию.

- Нагрузочная способность звезды увеличена в 2 раза благодаря наличию двух рядов зубьев.

Конвейерное оборудование играет важную роль на всех этапах производства хлеба. Особенно актуально его использование при автоматизации производственных линий на предприятиях с высокой производительностью и относительно небольшим ассортиментом продукции. Реализованный проект позволил нашему заказчику значительно снизить затраты, улучшить качество продукции и повысить производительность. Мы ценим доверие клиента и стремимся поддерживать высокий уровень нашей работы.

Наша компания гордится своей экспертизой в области производства конвейерного оборудования и комплектующих, и готова предложить индивидуальные решения, которые соответствуют потребностям и требованиям любого уровня сложности. Ценим доверие наших клиентов и стремимся поддерживать высокий уровень работы.